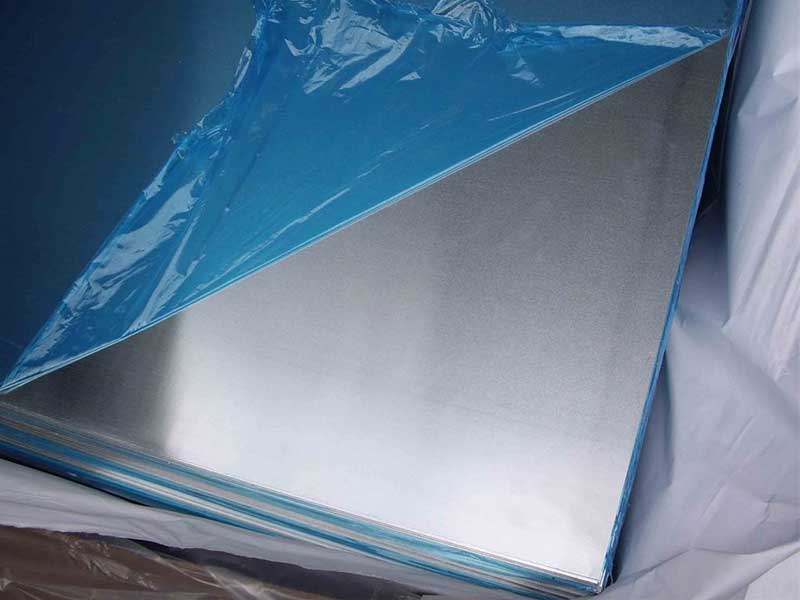

Aleación de lámina de aluminio

Aleación de hoja de aluminio: un aliado versátil

El aluminio se ha celebrado durante mucho tiempo como uno de los materiales más versátiles en construcción, ingeniería y fabricación. Entre sus formas más destacadas se encuentra la aleación de la lámina de aluminio, una adaptación que combina la naturaleza ligera y resistente a la corrosión del aluminio con propiedades mecánicas superiores debido a elementos de aleación.

Aleaciones de hoja de aluminio

El aluminio, cuando está aleado, muestra mejoras en un espectro de características que incluyen resistencia, ductilidad y maquinabilidad en comparación con el aluminio puro. Los elementos de aleación comunes en las aleaciones de aluminio incluyen cobre, manganeso, magnesio, silicio y zinc, cada una impartiendo propiedades únicas. Estas aleaciones se clasifican en series basadas en su elemento de aleación primario, como la serie 1xxx (aluminio puro) y la serie 2xxx (aleaciones de cobre) hasta la serie 7xxx (aleaciones de zinc).

Característicamente, las aleaciones de aluminio pueden ser tratadas con temperamento, lo que denota un proceso de fortalecimiento a través del calentamiento y el enfriamiento, lo que permite que el material cumpla con criterios de rendimiento específicos para su aplicación. Por ejemplo:

- T6 templado: Implica el tratamiento térmico de la solución seguido del envejecimiento, proporcionando una mayor resistencia.

- Templado de H32: Precondicionamiento mecánico pero conservando cierta dureza de trabajo, crea un equilibrio entre la fuerza y la ductilidad.

Los templados de aleación se indican con un sistema de codificación, como H o T, seguido de números que ejemplifican los procesos experimentados.

Versatilidad en su mejor momento

En su forma de lámina, las aleaciones de aluminio cuentan con un grosor varían de tan delgado como 0.2 mm a varios milímetros, lo que proporciona una flexibilidad excepcional dependiendo de las especificaciones requeridas. Esta adaptabilidad permite a los diseñadores e ingenieros concebir estructuras increíblemente livianas sin comprometer la seguridad o la integridad. En todas las industrias, desde el automóvil hasta el aeroespacial, el equilibrio de peso y robustez ha llevado a una mayor eficiencia de combustible y un diseño innovador.

El uso de aleación de lámina de aluminio se manifiesta en acción en aplicaciones como:

- Automóviles: Donde cada gramo importa, a medida que el peso reducido del vehículo se traduce en menos emisiones y mejora el kilometraje.

- Construcción: Para techos, paneles de pared e incluso barreras de seguridad de carreteras, gracias a su durabilidad y resistencia al desgaste elemental.

- Electrónica: Utilizado en las carcasas de dispositivos tanto para la gestión térmica como para el atractivo estético, incorporando líneas elegantes con las características de aventura necesarias.

Sostenibilidad: el punto de vista confiable del aluminio

En medio de los desafíos ambientales presionados, las aleaciones de lámina de aluminio representan una elección sostenible. El proceso intensivo en energía de la producción tradicional de metales se compensa significativamente por la reciclabilidad del material. Hasta el 90% del aluminio se puede reciclar indefinidamente sin pérdida de propiedades, lo que subraya su atractivo del ciclo de vida. Este atributo complementa las prácticas de economía circular, que se están convirtiendo en una norma de la industria.

Las aleaciones de aluminio resisten la corrosión naturalmente o poseen la capacidad de recubrimiento, ofreciendo una vida útil duradera con un mantenimiento mínimo. El resultado? Menos tensión de recursos y costos operativos marginales para las industrias que dependen de la longevidad con el tiempo.

Parámetros y estándares de implementación

El uso de láminas de aluminio requiere una deliberación cuidadosa sobre los parámetros definidos por los estándares internacionales de ingeniería. El cumplimiento de estándares como ASTM B209, que describe las especificaciones para el aluminio y sus aleaciones, es esencial. Además, los parámetros de rendimiento observados varían según la aplicación y las características requeridas: espesor, resistencia a la tracción, resistencia al rendimiento y un porcentaje de alargamiento conforman las listas de verificación de evaluación del núcleo para las especificaciones del usuario.

Para las aleaciones de lámina de aluminio, los parámetros de composición química específicos juegan un papel crucial. Aquí hay una mirada de alto nivel a las propiedades críticas:

| Serie de aleaciones | Elementos de aleación comunes | Aplicaciones típicas | Propiedades principales |

|---|---|---|---|

| 1xxx | ≥99% de aluminio | Eléctrico, reflectores | Excelente resistencia a la corrosión |

| 2XXX | Cobre | Aeroespacial, militar | Resistencia a la corrosión moderada de alta resistencia |

| 3xxx | Manganeso | Utensilios de cocina, latas de bebidas | Resistencia moderada y buena resistencia a la corrosión |

| 5xxx | Magnesio | Ambientes marinos, ferrocarriles | Buena soldabilidad y resistencia a la fatiga |

| 6xxx | Magnesio y Silicio | Aplicaciones estructurales | Buena resistencia a la corrosión y resistencia a la media |

| 7xxx | Zinc | Componentes aeroespaciales | Muy alta resistencia, pero resistencia a la corrosión más baja |