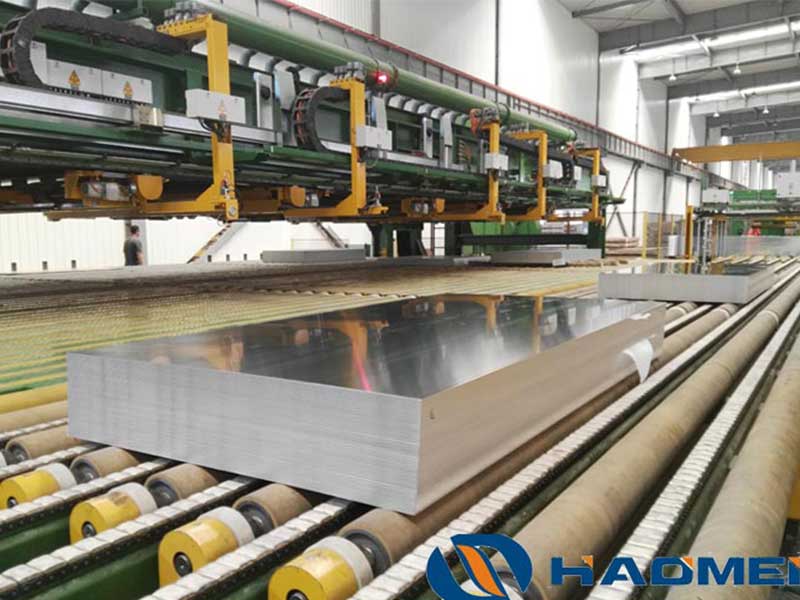

T5 T6 アルミニウムシート

T5 T6 アルミニウム シート: 調質規定を超えて – 微細構造が現実世界の性能をどのように形作るか

エンジニアが「T5」または「T6」アルミニウム シートについて話すとき、これらを単なる焼き戻しラベルとして扱うことがよくあります。実際には、T5 と T6 の違いは次のとおりです。微細構造戦略コンポーネントの強度、成形性、熱安定性、長期信頼性を直接制御します。

1. T5 と T6 は実際には何を意味しますか?

1.1 文脈における気質の指定

アルミニウムシートの指定は次のとおりです。

合金系 + 焼き戻し(例えば、6061mm、6082‑T5)。

- 合金: 化学 (例: 6000 シリーズ Al-Mg-Si、7000 シリーズ Al-Zn-Mg-Cu)。

- 気性: 熱機械的履歴 (微細構造がどのように「調整」されたか)。

のT気性の家族:F、O、H 以外の安定した焼戻しを実現するための熱処理。

1.2 T5 と T6 の微細構造ロジック

どちらも人工的に老化した気質です。熱処理可能合金 (2xxx、6xxx、7xxx など)、特にシート用の 6000 シリーズ。

T5–高温製造による人工時効処理

典型的な進化:

- 材料は高温で押出/圧延/成形されます (可溶相の部分溶解)。

- 高温状態からの急速冷却 (多くの場合、空気または制御された急冷)。

- 人工老化(通常 160 ~ 220 °C) で必要な機械的特性に達します。

結果:

- 中強度から高強度。

- 寸法安定性の向上高温で成形した後。

- 合金によっては、完全な T6 よりもわずかに延性が高いことがよくあります。

フロート–溶体化処理+焼入れ+人工時効処理

典型的な進化:

- 溶体化処理(例: 6xxx の場合は約 525 ~ 545 °C): 固溶体に可溶。

- 急冷過飽和固溶体を保持します。

- 人工老化ピーク強度に近い状態。

結果:

- より高いピーク強度T5よりも。

- 伸びが低い(その後の成形性が低い)。

- 硬度が高く、疲労強度が優れています。焼入れ歪みや残留応力が発生しやすくなります。

実際の違い:

- T6 = 特定の合金シートの最高の強度/剛性。構造が剛性または耐荷重性を考慮して設計されている場合に選択します。

- T5 = わずかに「柔らかい」ですが、より成形しやすく、そのままの状態から熱的に安定しています。強度が重要であるが、後処理/成形が必要な場合に役立ちます。

2. シート用の T5 および T6 で利用可能な一般的な合金

シートおよびプレートの形態では、これらの組み合わせは Al-Mg-Si (6xxx) 合金に一般的です。

- 6061mm(たまにT5プレート)

- 6063‑tḥ / タット(押し出し成形でより一般的ですが、一部の地域ではシートでも使用されます)

- 6082mm(構造用シートおよびプレート)

- 6005 A - ターク / タット(主に構造/ファサード用途のプロファイル/シート)

このうち、6061-Tシートそして6082‑T6 プレート優れた耐食性と溶接性を備えた高強度が必要な場合に最も広く使用されています。

以下では代表的な合金に焦点を当てます。6061‑タ / タトこれは、T5/T6 アルミニウム シートの典型的な特性を示しています。

3. 化学組成 - 例: 6061 合金 (T5/T6)

3.1 化学組成 (代表的な制限、重量%)

| 要素 | 6061 合金の範囲 (%) |

|---|---|

| そして | 0.40~0.80 |

| 鉄 | ≤ 0.70 |

| 銅 | 0.15~0.40 |

| ん | ≤ 0.15 |

| マグネシウム | 0.80 – 1.20 |

| Cr | 0.04~0.35 |

| 亜鉛 | ≤ 0.25 |

| の | ≤ 0.15 |

| その他、それぞれ | ≤ 0.05 |

| その他、合計 | ≤ 0.15 |

| アル | バランス |

微細構造の観点:

- Mg + Si → Mg₂Si 析出物老化中の主な強度メカニズム。

- 付き、Cr析出物組織を微細化し、強度と靭性を向上させます。

- 合理的亜鉛、鉄、マンガン含有量は、有害な粗大な金属間化合物を発生させることなく、粒子サイズと質感を制御するのに役立ちます(正しく処理された場合)。

4. 機械的および物理的パラメータ (代表的な 6061‑T5 / T6 シート)

4.1 機械的特性 (代表値)*

| 財産 | 6061‑T5 | 6061mm |

|---|---|---|

| 引張強さ、Rm | ~240~260MPa | ~275~310MPa |

| 降伏強度、Rp0.2 | ~160~190MPa | ~240~275MPa |

| 伸び(ゲージL0=50mm) | ~10~14% | ~8 ~ 12 % |

| ブリネル硬度 (HBW) | ~70~80 | ~85–95 |

*値は製品規格(GB/T、EN、ASTM/AA)、厚さ、サプライヤーによって異なります。設計が重要な作業には、ミルテスト証明書を使用します。

4.2 物性(おおよそ)

- 密度:2.70 g/cm3

- 弾性率:~69–71 GPa

- 熱伝導率:~170–200 W/(m・K)

- 熱膨張係数:~23–24 × 10⁻⁶ /K(20~100℃)

- 電気伝導率:~40 ~ 43% IACS(析出のため、T6 は F/O 焼戻しよりわずかに低くなります)

5. 実施基準及び規範

5.1 国際および地域の製品規格

市場に応じて、T5/T6 アルミニウム シート/プレートは次の目的で製造されることがよくあります。

- ASTM / AA (北米)

- ASTM B209 – アルミニウムおよびアルミニウム合金のシートおよびプレート。

- 合金と焼き戻し: 例:6061mm、6082mm等

- 英語 (ヨーロッパ)

- EN 485‑1/2/4 – 鍛造アルミニウムおよびアルミニウム合金 – シート/プレート。

- EN 573 – 化学組成。

- GB/T (中国およびその他の地域では GB を参考に使用)

- GB/T 3880 – 一般的な鍛造アルミニウムのプレートおよびストリップ。

- GB/T 3190 – 化学組成の制限。

- JIS(日本)

- JIS H4000 シリーズ(板材、調質 T5/T6 指定)。

5.2 焼き戻し基準(定義と特性要件)

- ASTM B918/B918M– 鍛造アルミニウム合金の熱処理 (T5/T6 プロセスのガイドライン)。

- ISO 2107 / EN 515– テンパー指定。プロセス ルートと最小プロパティ セットに関して T5/T6 を定義します。

メーカーは以下を保証します:

- 合金の名称 (例: 6061)、

- テンパー (T5 または T6)、

- 化学分析、

- 機械的性質(降伏、引張、伸び)、

- 寸法公差・平面度。

6. T5/T6 焼き戻しが実際にどのように機能するか

から機能的な観点から見ると、焼き戻しの選択は「パラメータエンジニアリング」であり、熱と時間を制御して析出物の種類、サイズ、分布を制御します。

6.1 6061‑T6 シートの一般的なプロセス フロー

- 熱間圧延・板鋳造

- 鋳片→均質化→中間ゲージまでの熱間圧延。

- 溶体化熱処理

- 炉: ~525 ~ 545 °C、制御された浸漬。

- 目標: Mg₂Si を溶解し、Fe リッチ相を修正してよりきれいな微細構造を実現します。

- 急冷

- 制御された温度と撹拌下でポリマーに水を加えて急冷します。

- 時期尚早の粗い降水の防止に重要です。

- ストレッチ/レベルローリング(オプション)

- 内部応力を緩和し、整備中や加工中の歪みを軽減します。

- 人工老化(T6)

- 約 160 ~ 190 °C で数時間保持します。

- 細かく緻密な β'' / β' (Mg₂Si) 析出ネットワークを生成します - ピーク強度状態。

- 最終切断、平坦化、検査、梱包

6.2 T5 と T6 の経年変化曲線

- 強度とエージング時間をプロットすると、次のようになります。

- 未成年者 (T4 のような):延性は高いが、強度は低い。

- ピークエイジング (T6):最高の硬度/強度。ほぼ最適なサイズと分布で沈殿します。

- 過老化 (T7/T73 のような): 強度はわずかに低いですが、応力腐食性と高温安定性は優れています。

T5上昇した温度が形成されたと考えられます →部分的に溶解した状態からの老化の制御—成形性と最終強度の間の意図的な妥協完全な溶解/急冷サイクルなしで。

7. T5/T6 アルミニウムシートの機能的利点

7.1 構造効率

- 軟鋼よりも高い比強度(単位重量あたりの強度)。

- 同等の剛性レベルでスチールと比較して、重量が約 40 ~ 60% 削減されます (設計による)。

- T6 は平板構造で特に有益ですたわみを最小限に抑えたい床、パネル、カバーなど。

7.2 耐食性

- Al-Mg-Si 合金 (6061/6082) は本質的に耐食性があります。

- T5 および T6 テンパープレートがよく使用されます裸、または次のようにしてください。

- 陽極酸化処理 (ファサード、輸送、消費者製品)。

- 粉体塗装またはPVDF塗装(建築)。

- 微細構造の安定性T6 (微細な析出物) は、露出した表面が清潔に保たれていれば、孔食や一般的な腐食に耐えます。

7.3 溶接性

- 最適化されたフィラーを使用して TIG、MIG、レーザー溶接可能 (例: ER4043、ER5356)。

- 溶接後:

- HAZ はローカルで T6 から T6 に戻すことができます。過老化/柔らかくなったT4 ~ T5 と同様の状態。

- 設計は考慮する必要がありますHAZ強度の低下ベースの T6 素材との比較。

- T5 ベース材料のピーク強度はわずかに低くなります。 HAZ の相対損失は次のようになります。それほど劇的ではない。

7.4 機械加工性と成形性

- フロート:優れた機械加工性 – きれいな切りくず、良好な表面仕上げ。ソフトテンパー(O/T4)と比較して成形性が低下します。

- T5: 適度な成形が依然として必要な場合によく選択されます (浅い絞り、適切な半径での曲げ)後残留応力を制御しながら時効処理を行います。

8. 用途: T5/T6 アルミニウム シートが優れている場合

8.1 輸送: トラック、バス、トレーラー、鉄道

- 外装ボディパネル(大型パネルの場合はまだ成形が必要な場合は T5、平らな耐荷重床プレートの場合は T6)。

- トレーラーの床と側壁(例: 重い点荷重耐性用の 6082‑T6 プレート)。

- バスフレーム、荷物ラック— T6 調質の押出成形品とシートの組み合わせ。

機能的な観点:

- 軽量化 ⇒ 積載量増加、燃費向上。

- T6シート維持長いスパンにわたる寸法安定性、振動と「オイル缶詰」を軽減します。

8.2 海洋および海洋構造物

- デッキプレート、操舵室構造物、上部構造物: 通常、高 Mg の場合は 5xxx ですが、フレームの剛性と機械加工性が必要な領域 (取り付けプレート、機器パネルなど) では 6xxx T6/T5 シートが使用されます。

- ドックとタラップのプレート滑り止めパターン付き。

T6 を選択する理由:

- 耐食性化学物質 (Mg₂Si) と高い降伏強度の組み合わせ。ハードウェアの取り付けのための簡単な加工。

- 典型的な保護システム: 陽極酸化 + 海洋コーティング。

8.3 機械装置および機械ベース

- 機械テーブル、治具、治具6061‑T6/6082‑T6 プレートを使用。

- ロボット工学、半導体装置のマウント: 平坦性、剛性、良好な機械加工性が必要です。

ここで重要なのは微細構造です。

- T6焼戻し ⇒ 高い剛性と負荷や軽度の熱サイクル下でも安定した精度。

- 溶接/局部成形の補強材が一体化されている場合には、T5 が推奨される場合があります。 T6 は後でローカルまたはグローバルに達成されます。

8.4 建設および建築上の使用

- 建物のファサード(T5を使用した成形パネル)、窓枠(ほとんどは押し出しですが、シート充填)、キャノピーカバーそして屋根シート。

- ファサードの場合:

- T5/T6 6xxx シートは、優れた色安定性を備えた陽極酸化または PVDF コーティングが可能です。

- 強度の向上により、大きなパネルスパンに対してより薄いシートが可能になり、コスト、重量、固定荷重が改善されます。

8.5 航空宇宙/防衛 (非重要部品)

航空機の直接の主要な構造では 6xxx が使用されることはほとんどありません。しかし:

- スロープ、ツールプラットフォーム、グランドハンドリング機器、航空機の内装には、軽くて硬いパネルに 6061‑T6 シートが使用されています。

- UAV ドローンとサポート マストには、重量に対する剛性が高く、機械加工性が優れているため、T6 シートがよく使用されます。

8.6 再生可能エネルギーとエレクトロニクス

- ソーラーフレーム取り付けプレート、サポート– 耐食性があり、屋根に最適です。

- ヒートシンク、電子シャーシ(熱性能 + 機械加工性が必要な場合):

- T6: 良好な熱伝導性 + 機械的剛性 + 精密な加工 → PCB とコンポーネントの安定した取り付け。

9. T5 と T6 の選択: デザイン中心のビュー

選択は 4 つの変数間のバランスとして考えてください。強さ、成形性、ねじれ、プロセスシーケンス。

9.1 T6 を選択する場合

選択T6アルミシートいつ:

- 最大の降伏強度/引張強度が必要 →より硬い構造またはリーンゲージ。

- ほとんどの成形が完了しました前に最終的な焼き戻しや成形の必要性は低い (適切な半径での単純な曲げ)。

- 深成形よりも高い加工精度と安定した剛性が重要です。

- 使用荷重には繰返し曲げや圧力が含まれる → 疲労強度の向上により余裕が生まれます。

典型的な例:

- 耐荷重プレート/床、機械のテーブルトップ、構造ブラケットとフレーム、高精度の機器ベース。

9.2 T5 を選択する場合

選択T5アルミシートいつ:

- T4 より中程度の強度アップグレードのみが必要です。最小限の歪み溶液/急冷から。

- 製品は押出/圧延から熱間状態で出てくるため、完全には溶体化急冷処理されておらず、人工時効により最終的な機械的性能が微調整されます。

- 適度なフォーミングやシェイプを行う必要があります。後エージング。

- 最後の強みを引き出すことよりも、コストとプロセスの簡素化が優先されます。

典型的な例:

- 絞り成形された建築パネル、ローラー成形が必要な車両の外板、可動間仕切り、強度要件がそれほど重要ではないフレーム。

10. 実際の設計と処理のメモ

10.1 厚さの範囲と許容差

一般的な範囲 (工場によって異なります):

- シート:~0.2mm~6.0mm

- 皿:6.0 mm – 200+ mm

T6 (ストレッチ後) を使用すると、平坦度を高めるのが簡単になりますが、次のことが可能です。

- 厚いプレートにはより高い残留応力がかかる場合があります。 CNC 加工では応力が緩和されていない場合、「スプリングオフ」が発生する可能性があります。

- 多くの生産者が提供しています精密鋳造 + T6 エイジドプレート特別なストレス解消ルートを備えています。

10.2 最小曲げ半径 (T5/T6 の 6xxx のおおよそのガイドライン)

- 曲げ軸は圧延方向に対して直角。アウターファイバーR:

- 6061‑T6: 約3~4×板厚(t)亀裂のない外部ファイバーの場合はそれ以上です。

- 6061‑T5: わずかにきつく曲がる可能性があります (2 ~ 3 × t)。常にテストによって確認してください。

- 熱間成形または予備時効処理 (成形後 T4 → T6) は深い曲げに使用される場合があります。

10.3 表面処理

典型的な:

- 陽極酸化処理(装飾または硬質陽極酸化):

- T6 / T5 6000 枚は、適切な前処理により均一にアルマイト処理されます。

- 粉体塗装、液体塗料、PVDF:

- UV + 耐腐食性を強化し、建築物や輸送時の色の一貫性を実現します。

安定した表面酸化物を持つ T5/T6 では特に、一貫した接着を実現するには、陽極酸化処理 / 塗装前処理 (洗浄、化成コーティング) が不可欠です。

11. 設計文書用の化学的特性および機械的特性表の例

以下は、凝縮されたサンプル セットは仕様書に追加されることがよくあります。常に正確に適用される規格および合金に合わせて調整してください。

11.1 例: 6061 アルミニウム合金 – 化学組成表

| 合金 | そして | 鉄 | 銅 | ん | マグネシウム | Cr | 亜鉛 | の | その他各 | その他合計 | アル |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 6061 | 0.40~0.80 | ≤0.70 | 0.15~0.40 | ≤0.15 | 0.80~1.20 | 0.04~0.35 | ≤0.25 | ≤0.15 | ≤0.05 | ≤0.15 | バランス |

11.2 例: 6061‑T5/T6 シート – 最小機械的特性* (厚さ ≤ 12.5 mm、例示のみ)

| 気性 | 引張強さRm(MPa) | 降伏強さ Rp0.2 (MPa) | 伸び A50 (%) |

|---|---|---|---|

| T5 | ≧230 | ≥ 160 ~ 170 | ≥ 10 |

| フロート | ≥ 260 ~ 275 | ≥ 240 | ≥ 8 ~ 10 |

*正確な数値については、特定の規格 (ASTM B209、EN 485、GB/T 3880 など) を確認してください。

バニララベルではなく、T5そしてフロート焼き戻しは、明確な微細構造戦略を定義します。

- フロート: 溶体化、急冷、ピーク時効処理最大の強度と剛性→ パネルが荷重に耐え、たわみに強く、高精度の加工が可能な場合に最適です。

- T5: 製造温度から冷却し、適度な強度まで熟成 → 必要なときに最適適度な強度と成形性、クエンチによる歪みが軽減され、処理が簡素化されます。

合金化学 (Mg‑Si 析出物)、熱処理パラメータ、および構造基準がどのように相互作用するかによって、T5/T6 アルミニウム シートを単に習慣やサプライヤー リストだけでなく、意図的なエンジニアリング上の決定— 重量、性能、製造可能性、ライフサイクルコストを製品の正確な機能に合わせて調整します。