Bobina de aluminio recubierta de color de aleación de 3003 3105 PVDF

Bobina de aluminio recubierta de color de aleación de PVDF 3003 3105: cuando la resistencia a la corrosión se une a la "ingeniería de color arquitectónico"

En muchos proyectos, los compradores tratan a unBobina de aluminio recubierta de color PVDFcomo opción de acabado: elija un color, elija un brillo, apruebe una muestra y siga adelante. Una forma más útil de juzgarBobina de aluminio recubierta de color de aleación de PVDF 3003/3105es verlo como un sistema de ingeniería en capas diseñado para mantener su apariencia estable mientras el sustrato maneja silenciosamente la formación, la carga del viento, la humedad, la sal, los gases de escape y el tiempo.

Desde esa perspectiva, el "color" no es decoración. Es el resultado visible de todo un conjunto de prestaciones: la química de la aleación y el temple controlan la formabilidad y la rigidez a largo plazo de la bobina; el pretratamiento determina la adherencia y la resistencia a la corrosión; La química del PVDF ancla la estabilidad UV; el curado bloquea todo junto. Cuando todas las capas están alineadas, la bobina se comporta menos como metal pintado y más como una piel arquitectónica duradera.

Por qué 3003 y 3105 son las aleaciones más utilizadas detrás de la bobina recubierta de PVDF

Ambosaa003yHechos 105pertenecen a la familia Al-Mn, que es ampliamente seleccionada porbobina de aluminio prepintadoSe utiliza en techos, revestimientos de fachadas, sistemas de techos, persianas enrollables y productos generales para envolventes de edificios.

aa003A menudo se elige por su comportamiento de formación equilibrado. Tiende a "fluir" suavemente durante las operaciones de doblado, perfilado y embutición superficial, lo que lo hace apto para perfiles donde la consistencia importa más que la alta resistencia.

Hechos 105agrega un pequeño componente de Mg, que generalmente proporciona una elevación de resistencia modesta y una buena estabilidad de procesamiento para líneas continuas de revestimiento de bobinas y perfilado. En términos prácticos de compra, el 3105 aparece con frecuencia en aplicaciones de construcción donde es deseable un sustrato ligeramente más resistente sin pasar a familias de aleaciones de mayor resistencia y menos conformables.

El punto de vista distintivo aquí es simple:PVDF es el "escudo contra la intemperie", mientras que 3003/3105 son la "forma y estructura".Si elige PVDF sin considerar la aleación y el temple, puede obtener una excelente retención del color en un sustrato que se arruga, se agrieta al doblarse o se engrasa en paneles anchos. Si elige aleación/templado sin el sistema de recubrimiento adecuado, es posible que obtenga paneles resistentes que se tiñen o se decoloran demasiado rápido. El rendimiento es acumulativo, no aditivo.

Recubrimiento de PVDF: lo que realmente aporta (más allá de la "alta resistencia a la intemperie")

PVDF (fluoruro de polivinilideno)Los recubrimientos utilizados en bobinas de aluminio son apreciados porque los enlaces de fluorocarbono resisten excepcionalmente bien la degradación por rayos UV. En la exposición exterior en el mundo real, eso se traduce en una pérdida de brillo más lenta, una formación de tiza más lenta y una mejor integridad del color a largo plazo en comparación con muchos sistemas de poliéster.

En la práctica del recubrimiento de bobinas, los sistemas de PVDF se suministran comúnmente como70% resina PVDFformulaciones (a menudo denominadas en la industria "70% PVDF") para mayor durabilidad arquitectónica. El sistema de recubrimiento es tan fuerte como el pretratamiento y la imprimación subyacente, por lo que "PVDF" siempre debe entenderse como un sistema: pretratamiento + imprimación + capa final (y, a menudo, una capa posterior).

Parámetros típicos de la bobina de aluminio recubierta de color PVDF 3003/3105 (integrada para realizar pedidos)

Las especificaciones varían según la aplicación, pero los siguientes rangos de parámetros se utilizan comúnmente al realizar pedidos3003 3105 Bobina de aluminio recubierta de color PVDFpara construcción y productos exteriores en general:

Espesor del sustrato

Por lo general, entre 0,20 mm y 2,00 mm, y muchos revestimientos arquitectónicos y sistemas de revestimiento oscilan entre 0,30 mm y 1,20 mm, según el diseño del perfil y la luz.

Ancho de la bobina

A menudo se suministra en bobinas anchas para corte y perfilado; El suministro típico depende de la capacidad del molino y de la línea del cliente, comúnmente varios cientos de milímetros hasta 1500 mm o más.

Estructura de revestimiento

Capa final de PVDF sobre imprimación en el lado de intemperie; capa trasera de servicio en el reverso. El recubrimiento de una o dos caras se selecciona según el uso final.

Espesor del recubrimiento (película seca)

Para el PVDF arquitectónico, la capa final se especifica comúnmente alrededor de la clase media de 20 micras, y la imprimación suele ser de varias micras. El pelaje trasero suele ser más fino. Los objetivos reales los establece el sistema del proveedor de recubrimientos y los requisitos de desempeño.

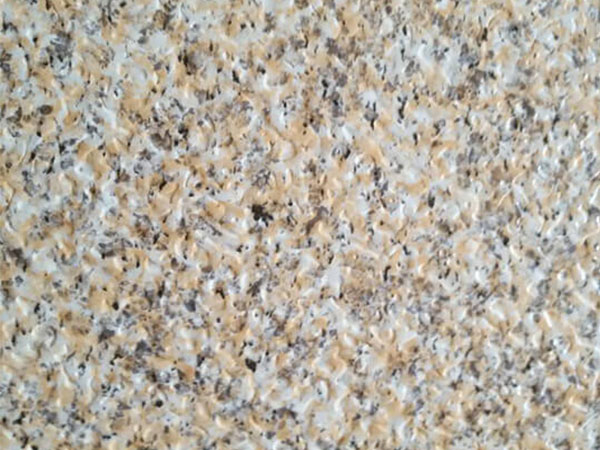

Opciones de acabado superficial

Alto brillo, brillo medio, mate; sólido, metálico, nacarado; Opciones de textura dependiendo de la capacidad de la línea.

Colores comunes

Colores RAL y personalizados; El control del color normalmente se gestiona mediante tolerancias ΔE acordadas en la etapa de aprobación.

Intención de rendimiento principal

Conformación estable (sin microfisuras en las curvas dentro del radio de diseño), fuerte adhesión después de la conformación y durabilidad exterior a largo plazo.

Estándares de implementación y objetivos prácticos de cumplimiento

Debido a que las bobinas de aluminio recubiertas se encuentran en la intersección de la metalurgia y los recubrimientos orgánicos, los estándares generalmente provienen de ambos mundos. Los marcos comúnmente referenciados incluyen:

Estandarización de aleación de aluminio y temple.

Las designaciones AA/ASTM para aleaciones y templados de aluminio forjado se usan comúnmente para definir lo que realmente significa "3003 H14" o "3105 H24" en términos de endurecimiento por deformación y estado de procesamiento.

Pintura de revestimiento de bobinas y expectativas del proceso.

La calidad del recubrimiento de bobinas a menudo se evalúa mediante métodos de prueba de espesor de película, brillo, diferencia de color, dureza, flexibilidad, resistencia al impacto, adhesión, frotamiento con solventes y pruebas de corrosión. Dependiendo de la región y el tipo de proyecto, los compradores frecuentemente se alinean con las especificaciones establecidas de recubrimiento en bobina utilizadas en las cadenas de suministro de revestimiento arquitectónico.

Por qué las normas son importantes desde un "punto de vista del sistema"

Una bobina de PVDF puede pasar una verificación del espesor de la película pero fallar prematuramente si el pretratamiento no es compatible con la imprimación o si el curado no funciona y los solventes residuales debilitan la red. Los estándares de implementación proporcionan un lenguaje compartido para controlar esos riesgos invisibles.

Templado de aleaciones: el "esfera oculta" que controla la formación y la planitud

Para3003 y 3105, la selección del temperamento no es una casilla menor. Es el dial el que ajusta la fuerza del rendimiento, el alargamiento y la recuperación elástica.

Los templados comúnmente utilizados para bobinas recubiertas incluyen:

H14

Un temperamento endurecido por tensión que equilibra la fuerza y la formabilidad. A menudo se selecciona donde el perfilado necesita estabilidad, pero las curvas no son extremadamente cerradas.

H24

Endurecido por deformación y parcialmente recocido, frecuentemente elegido para mejorar la latitud de conformado en comparación con el H14 y al mismo tiempo conservar la resistencia útil y la estabilidad del panel.

O (recocido)

Máxima ductilidad, utilizada cuando se requiere un conformado profundo, aunque puede ser más propenso a ondularse o enlatarse de aceite si el diseño del panel no brinda soporte.

Una forma distintiva de elegir el temperamento es comenzar desde la geometría de formación en lugar del objetivo de resistencia. Los radios estrechos, los dobladillos o los perfiles agresivos generalmente se benefician de una mayor ductilidad; Los tramos largos y planos y los diseños basados en la rigidez pueden beneficiarse de una dureza ligeramente mayor. La mejor opción es aquella que protege tanto la integridad del revestimiento en el doblez como la estética final del panel en servicio.

Composición química: qué aportan 3003 y 3105 al sustrato

A continuación se muestra una referencia concisa de composición química paraaa003yHechos 105(límites típicos en porcentaje de peso). Los límites exactos deben confirmarse con el estándar de material vigente y el certificado de prueba de fábrica para un pedido específico.

Tabla de propiedades químicas (composición), % en peso

| Aleación | Y | fe | Cu | Minnesota | magnesio | cr | zinc | De | Alabama |

|---|---|---|---|---|---|---|---|---|---|

| aa003 | ≤ 0,60 | ≤ 0,70 | 0,05–0,20 | 1,0–1,5 | ≤ 0,05 | - | ≤ 0,10 | - | Resto |

| Hechos 105 | ≤ 0,60 | ≤ 0,70 | ≤ 0,30 | 0,30–0,80 | 0,20–0,80 | ≤ 0,20 | ≤ 0,40 | ≤ 0,10 | Resto |

Cómo leer esta tabla como una historia de actuación

El manganeso es la columna vertebral de ambas aleaciones, lo que respalda la resistencia y el rendimiento contra la corrosión sin sacrificar la trabajabilidad. El pequeño contenido de magnesio en 3105 es una de las razones por las que con frecuencia se considera una opción ligeramente más fuerte y muy estable para la construcción de productos que dependen de la consistencia del perfilado.

Condiciones que deciden la vida útil real: pretratamiento, curado e integridad del plegado

El PVDF suele recibir todo el crédito, pero la durabilidad a largo plazo suele decidirse mediante la disciplina del proceso:

Calidad del pretratamiento

Una capa de conversión (a menudo sin cromato en las líneas modernas) mejora la resistencia a la corrosión y la adhesión. Un pretratamiento deficiente es una causa común de fluencia y delaminación de los bordes después de años de exposición, especialmente en atmósferas costeras o industriales.

Control de ventana de curado

Un curado insuficiente puede dejar una película más débil que se tiza o mancha; el curado excesivo puede fragilizar el recubrimiento y reducir la flexibilidad. Las líneas de recubrimiento de bobinas logran esto mediante el control de la temperatura máxima del metal y una permanencia constante.

Rendimiento de curvatura

Una bobina de PVDF destinada a la laminación debe validarse de la misma manera que se le dará forma. Las expectativas del radio de curvatura deben estar alineadas con el templado y el sistema de recubrimiento para que el acabado permanezca intacto en las esquinas críticas.

Dónde se adapta mejor la bobina de aluminio recubierta de color PVDF 3003/3105

Esta combinación de materiales es especialmente atractiva para:

Techos arquitectónicos y revestimientos de paredes donde la retención del color a largo plazo es un valor visible

Revestimientos de paneles compuestos donde se requiere planitud, integridad del revestimiento y resistencia a la intemperie.

Techos, plafones, impostas y molduras donde el encofrado es frecuente y el acabado debe permanecer uniforme

Contraventanas y perfiles laminados donde la consistencia de la bobina y la adhesión de la pintura bajo tensión de conformado son importantes

La única ventaja no es "PVDF más aluminio". Es la capacidad de especificar una bobina estable y repetible que se mueva limpiamente durante la fabricación y luego mantenga su apariencia en servicio con un mantenimiento mínimo.

Notas de compra que evitan discrepancias (ajuste natural para solicitudes de cotización)

Al especificarBobina de aluminio recubierta de color de aleación de PVDF 3003 3105, ayuda alinear estas condiciones en la consulta para que la bobina entregada coincida con la aplicación:

Aleación y temple adaptados a la severidad del conformado

Designación del sistema de recubrimiento (tipo de capa superior de PVDF, tipo de imprimación, requisito de capa posterior)

Rango de brillo y objetivo de espesor del revestimiento del lado meteorológico

Referencia estándar de color y tolerancia ΔE aceptable en el momento de la aprobación

Entorno previsto (costero, industrial, alta radiación UV) para confirmar las expectativas de prueba y tratamiento previo

Necesidades de embalaje, películas protectoras y requisitos de manipulación para superficies pintadas.

Una bobina recubierta de color PVDF es a menudo lo primero que la gente ve y lo último que quieren reparar. ConAA3003 o AA3105Debajo, la bobina se convierte en una interfaz cuidadosamente equilibrada entre la mecánica del metal y la durabilidad del polímero. Si lo evalúa como un sistema (química del sustrato, templado, pretratamiento, imprimación, capa superior de PVDF y curado), terminará seleccionando no solo un color, sino una superficie predecible a largo plazo.

https://www.alusheets.com/a/3003-3105-pvdf-alloy-color-coated-aluminum-coil.html