Bobine d'aluminium PVDF de 0,21 à 1,5 mm

Bobine d'aluminium PVDF de 0,21 à 1,5 mm : un matériau mince qui porte une grande responsabilité architecturale

Lorsque les gens parlent de bobine d'aluminium PVDF, ils la décrivent souvent comme « résistante aux intempéries » ou « de couleur stable ». C'est vrai, mais ce n'est que la moitié de l'histoire. Dans la plage d'épaisseur de 0,21 à 1,5 mm, la bobine d'aluminium revêtue de PVDF devient un matériau d'ingénierie de surface hautement contrôlable : suffisamment léger pour être formé et fabriqué efficacement, mais suffisamment solide pour conserver sa forme, protéger les substrats et offrir une longue durée de vie en extérieur. Il s'agit moins d'un simple produit en feuille que d'un système préfini qui fusionne la protection contre la corrosion, l'esthétique et la fabricabilité dans une seule bobine.

C’est également dans cette fenêtre d’épaisseur que le PVDF montre le plus clairement sa valeur pratique. Les bobines d'environ 0,21 à 0,50 mm sont généralement choisies pour le profilage, les systèmes de plafond, les volets et les garnitures intérieures/extérieures où le poids et les performances de flexion sont importants. Les bobines de 0,60 à 1,5 mm pénètrent dans les revêtements structurels (façades, panneaux composites, parapets, revêtements de colonnes, soffites et signalisation) où la rigidité et la résistance aux bosses deviennent plus importantes. Dans les deux cas, le travail du PVDF n'est pas seulement d'obtenir un bel aspect, mais aussi de maintenir l'aluminium stable contre les UV, l'humidité, les polluants, les brouillards salins et les cycles de température.

Ce que fait réellement le revêtement PVDF sur une bobine d’aluminium

Le PVDF est un système de revêtement en polymère fluoré connu pour son inertie chimique et ses fortes liaisons carbone-fluor. Sur les bobines d'aluminium, cela se traduit par trois avantages fonctionnels que les clients ressentent immédiatement lors de leur utilisation :

Intégrité de la couleur dans le temps au soleil, en particulier sur les peaux de bâtiments très exposées. Le PVDF résiste bien mieux au farinage et à la décoloration que les revêtements polyester courants, ce qui aide les concepteurs à conserver plus longtemps l'intention visuelle d'origine.

Une couche barrière qui ralentit la corrosion atmosphérique. L'aluminium forme déjà un film d'oxyde naturel, mais le PVDF ajoute une protection technique plus robuste contre les environnements agressifs, notamment les zones côtières ou industrielles.

Une surface nécessitant peu d’entretien. La libération de la saleté est améliorée car les surfaces en PVDF ont tendance à avoir une énergie de surface inférieure, ce qui rend le lavage de routine plus efficace et réduit la tendance aux taches.

Ce ne sont pas des avantages abstraits. Ils affectent directement les attentes en matière de garantie, les budgets de maintenance et la question de savoir si un projet conserve son « nouveau » aspect après des années de conditions météorologiques.

Paramètres de produit typiques pour une bobine d'aluminium PVDF de 0,21 à 1,5 mm

Les bobines d'aluminium revêtues de PVDF sont généralement fournies sous forme de bobines prépeintes, produites par des lignes de revêtement en bobines continues. Les paramètres ci-dessous sont des plages courantes que les acheteurs évaluent pour la compatibilité de fabrication et les performances d'utilisation finale :

Plage d'épaisseur : 0,21 à 1,5 mm

Sélections d'épaisseur courantes : 0,25 mm, 0,30 mm, 0,40 mm, 0,50 mm, 0,60 mm, 0,70 mm, 0,80 mm, 1,0 mm, 1,2 mm, 1,5 mm

Largeur : généralement 600 à 1 600 mm (refendage personnalisé disponible)

ID de bobine : 405 mm ou 505 mm (normes industrielles courantes)

Poids des bobines : souvent 2 à 5 tonnes selon la logistique et la capacité de la ligne

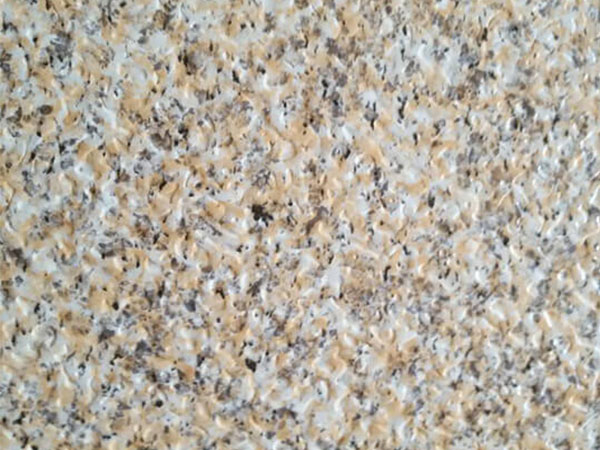

Finition de surface : solide, métallique, mica, mate, satinée, brillante, texturée (selon le système de peinture)

Système de revêtement : PVDF (généralement 70 % de résine PVDF)

Épaisseur de la couche de finition : généralement 20 à 30 μm pour un usage architectural

Épaisseur de l'apprêt : généralement 5 à 8 μm

Épaisseur de la couche arrière : généralement 5 à 10 μm (revêtement de service) ou comme spécifié

Brillance : personnalisable, généralement 10–80 (60°)

Norme de couleur : RAL, Pantone ou correspondance d'échantillon client

Puisqu’il s’agit d’un stock de bobines, la cohérence compte autant que les performances maximales. Les acheteurs se concentrent souvent sur la tolérance d'épaisseur, l'uniformité de l'épaisseur du revêtement et les performances d'adhérence après pliage ou profilage.

Normes de mise en œuvre et références de qualité

Les bobines d'aluminium PVDF sont couramment produites et inspectées en référence aux normes internationales concernant le substrat en aluminium, la qualité du revêtement des bobines et la vérification des propriétés mécaniques. Selon la région et le type de projet, les références typiques incluent :

Normes d'alliage d'aluminium et de trempe : ASTM B209, EN 485, EN 573, JIS H4000

Performances du revêtement en bobine prélaqué : AAMA 2605 (largement utilisé pour les revêtements PVDF architecturaux), série EN 13523 (méthodes d'essai de revêtement en bobine), tests ASTM D pour l'adhérence, l'impact et la flexibilité

Épaisseur générale du revêtement et inspection : ISO 2808 (épaisseur du film), ASTM D3359 (adhérence hachurée), ASTM D2794 (résistance aux chocs), ASTM D2244 (différence de couleur)

Pour les projets architecturaux où la durée de vie est centrale, l'AAMA 2605 est souvent l'exigence abrégée, car elle définit les attentes en matière de résistance à la craie, de rétention des couleurs et d'intégrité du film lors d'une exposition extérieure.

Choix d'alliages et trempe : faire correspondre la formabilité à la résistance

Dans la catégorie des bobines PVDF de 0,21 à 1,5 mm, le « bon » alliage d'aluminium ne concerne pas la meilleure option : il s'agit de la méthode de formage, des exigences de rigidité et de l'environnement de corrosion.

La série 3000 (alliée au manganèse), en particulier 3003 et 3105, est un choix courant pour les bobines architecturales revêtues. Il offre une combinaison équilibrée de résistance à la corrosion et de formabilité, ce qui le rend convivial pour le pliage, le profilage et le profilage.

La série 5000 (alliée au magnésium), telle que la 5052, est sélectionnée lorsqu'une résistance plus élevée et de meilleures performances dans des environnements plus agressifs sont souhaitées. Il est souvent utilisé pour des applications nécessitant une meilleure résistance aux bosses, un meilleur comportement à la fatigue ou une exposition extérieure plus exigeante.

La sélection de la trempe détermine souvent si la bobine se comporte bien lors de la fabrication ou si elle se fissure au niveau d'un rayon de courbure. Les tempéraments courants comprennent :

H14 ou H24 pour un équilibre pratique entre résistance et performances de formage

H16 ou H18 pour une dureté plus élevée et une planéité/rigidité améliorée, souvent utilisé là où le formage est limité

O trempe lorsqu'une formabilité extrême est requise, bien que cela soit moins courant pour certaines chaînes d'approvisionnement de prélaquage en continu

Lors de la spécification d'une bobine de 0,21 à 0,40 mm pour un profilage serré, un état plus doux peut réduire le risque de microfissuration au niveau des bords et des coins. Lors de la spécification de feuilles de revêtement de 1,0 à 1,5 mm là où la rigidité est importante, un état plus dur peut améliorer la sensation du panneau et réduire la tendance à l'huile, mais nécessite un contrôle approprié du rayon de courbure.

Tableau de composition chimique (référence typique)

La composition réelle dépend de la norme exacte et du certificat de l'usine. Vous trouverez ci-dessous une référence typique pour les alliages couramment utilisés dans les bobines d'aluminium revêtues de PVDF.

| Alliage | Et (%) | Fe (%) | Cu (%) | Mn (%) | mg (%) | Cr (%) | Zn (%) | De (%) | Al |

|---|---|---|---|---|---|---|---|---|---|

| 3003 | ≤0,60 | ≤0,70 | 0,05 à 0,20 | 1,0–1,5 | ≤0,05 | - | ≤0,10 | - | Équilibre |

| 3105 | ≤0,60 | ≤0,70 | ≤0,30 | 0,3 à 0,8 | 0,2 à 0,8 | ≤0,20 | ≤0,40 | ≤0,10 | Équilibre |

| 5052 | ≤0,25 | ≤0,40 | ≤0,10 | ≤0,10 | 2,2 à 2,8 | 0,15-0,35 | ≤0,10 | - | Équilibre |

Pour les projets nécessitant un suivi de qualité documenté, les certificats d'essais en usine, les enregistrements des lots de revêtement et les déclarations de conformité aux normes choisies sont souvent aussi importants que l'alliage lui-même.

Applications : là où la bobine PVDF de 0,21 à 1,5 mm fonctionne le mieux

Ce produit prospère là où les concepteurs veulent une surface finie mais les fabricants ont besoin de rapidité. La bobine PVDF permet aux fabricants d'éviter la post-peinture, de réduire l'exposition aux COV, de raccourcir les cycles de production et d'améliorer l'uniformité du revêtement sur de longues séries.

Les façades architecturales et les revêtements muraux bénéficient de la stabilité aux UV et de la résistance chimique du PVDF, en particulier dans les régions très ensoleillées ou dans les environnements urbains pollués.

Les revêtements de panneaux composites en aluminium (ACP) utilisent souvent des bobines revêtues de PVDF comme matériau de revêtement, où la force d'adhérence, l'intégrité du revêtement et la rétention de la couleur à long terme définissent la qualité perçue du panneau.

Les garnitures de toiture, les soffites, les systèmes de gouttières et les bordures utilisent des épaisseurs plus fines pour un formage efficace, tout en s'appuyant sur le PVDF pour résister au farinage et à la contamination due à la pluie.

La signalisation, les auvents, les couvercles de colonnes et les profilés décoratifs dépendent de la capacité du PVDF à conserver la couleur et la brillance tout en tolérant la manipulation, la flexion et l'usure de l'installation.

Une façon distinctive d'y penser : la bobine PVDF en tant que « fiabilité extérieure pré-construite »

En pratique, une bobine d’aluminium PVDF de 0,21 à 1,5 mm n’est pas simplement une tôle recouverte de peinture. Il s'agit d'une combinaison contrôlée de produits chimiques d'alliage, de trempe, d'architecture de revêtement et de performances testables. Sa fonction est d'arriver chez le fabricant déjà optimisé : couleur stable, film protecteur, comportement de formage prévisible et vérification standardisée. Lorsqu'il est spécifié en faisant correspondre soigneusement l'épaisseur, l'alliage, la trempe et le système PVDF à l'application, il devient l'un des moyens les plus efficaces de fournir des surfaces architecturales durables à grande échelle.

https://www.alusheets.com/a/021-15mm-pvdf-aluminium-coil.html