1100 1050 3003 feuilles d'aluminium peintes en couleur en alliage

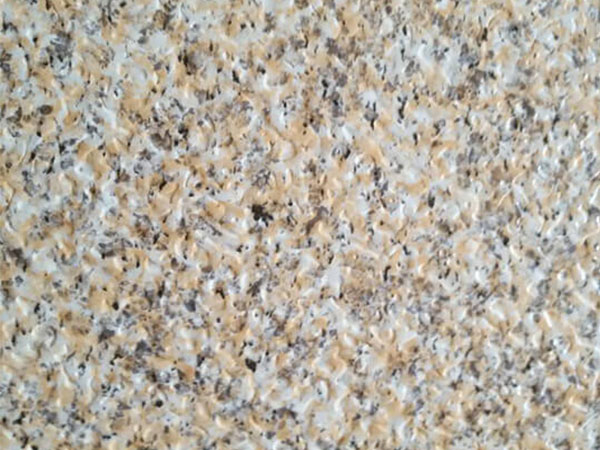

1100 1050 3003 Feuilles d'aluminium peintes en couleur alliage : la « peau » qui donne au métal une sensation de finition

La tôle d'aluminium peinte en couleur est souvent traitée comme une réflexion décorative après coup, appliquée une fois la « véritable » ingénierie réalisée. En pratique, c'est le contraire. Le système de peinture est la peau de travail de la feuille : il définit l'apparence du métal après des années de soleil, de pluie, d'empreintes digitales, d'air salin, de produits chimiques de nettoyage et de flexion sur le chantier. Lorsque l'alliage de base est le 1100, 1050 ou 3003, vous choisissez une famille d'aluminium qui se comporte de manière prévisible lors du formage et de la finition, lui donnant ensuite une surface durable qui transforme la bobine brute en un matériau prêt à installer.

Du point de vue du client, ce produit ressemble moins à du « métal peint » qu'à un panneau de surface préfabriqué. Vous achetez la stabilité de l'apparence, la gestion de la corrosion et la confiance en matière de fabrication dans une seule feuille.

Ce qui fait des tôles peintes 1100/1050/3003 un choix pratique

Ces trois alliages sont largement utilisés pour l'aluminium à revêtement coloré car ils se situent à un point idéal : une excellente ouvrabilité, un traitement stable des bobines et une adhérence fiable avec les systèmes de revêtement modernes.

1050 et 1100sont des qualités d'aluminium de haute pureté. Leur personnalité est « propre et conforme » : douce, facile à former et naturellement résistante à la corrosion. Ils sont courants là où l'emboutissage profond, une flexion douce ou une réflectivité élevée sont appréciés.

3003est la bête de somme pour le bardage et la toiture. Avec du manganèse comme principal ajout, il apporte une résistance supérieure à celle des alliages 1xxx tout en restant très formable. Pour les panneaux qui doivent rester plus plats, mieux résister aux bosses ou s'étendre un peu plus, le 3003 est souvent la mise à niveau pratique.

Systèmes de revêtement : la différence entre « couleur » et « performance »

Dans le domaine du prélaquage en continu, la peinture n'est pas seulement une couleur : c'est une chimie et une architecture. Une tôle d’aluminium peinte en couleur typique comprend :

- Substrat: aluminium 1050/1100/3003

- Prétraitement des surfaces: le revêtement de conversion sans chrome est courant aujourd'hui

- Apprêt: améliore la résistance à la corrosion et l'adhérence

- Manteau: PVDF, PE, SMP, HDP, PU, etc. selon les objectifs de durabilité extérieure et de coûts

- Manteau arrière: couche de service pour l'envers, souvent dans une épaisseur de film plus légère

Pour un usage architectural extérieur,PVDFet primeHDP/SMPles systèmes sont fréquemment préférés car ils conservent la couleur et la brillance plus longtemps lors de l’exposition aux UV. Pour les panneaux intérieurs, la signalisation, les revêtements d'appareils et les conduits,PEest largement utilisé pour son économie et sa large disponibilité de couleurs.

Paramètres courants qui intéressent réellement les clients

Même lorsque les acheteurs commencent par un code couleur, le succès d’un achat dépend généralement de quelques paramètres techniques qui contrôlent la fabrication et la longévité :

- Épaisseur (aluminium): généralement 0,20 à 3,00 mm pour la plupart des applications de tôles couchées

- Épaisseur du revêtement (épaisseur du film sec): généralement 15 à 25 μm de couche de finition ; amorce autour de 5 à 10 μm ; couche arrière souvent de 5 à 15 μm selon les spécifications

- Largeur: souvent 600-1500 mm selon la capacité de la ligne de bobine

- Finition superficielle: niveau de brillance et texture (brillant, mat, texturé, froissé, effet brossé)

- Norme de couleur: RAL, Pantone ou correspondance personnalisée avec tolérance ΔE convenue

- Performances de pliage: Exigence de pliage en T (par exemple 0T–3T) liée à la trempe et au type de revêtement

- Film protecteur: film PE en option pour la protection de la fabrication, avec adhésif amovible spécifié par température et durée

Le paramètre "caché" estcaractère. La température affecte non seulement la formation, mais également le micro-mouvement du substrat sous contrainte, ce qui détermine si un revêtement survit aux courbures serrées sans microfissuration.

Trempe des alliages et logique d'utilisation typique

La tôle d'aluminium peinte en couleur est fournie dans différentes teintes. Les plus courants incluent :

- O (recuit): ductilité maximale, idéale pour l'emboutissage profond et les pliages serrés ; résistance inférieure

- H12/H14/H16/H18 (trempé): résistance et dureté progressivement plus élevées ; résistance améliorée aux bosses ; les virages plus serrés deviennent plus exigeants

- H24: écroui et partiellement recuit ; un choix équilibré pour former plus de résistance

Une façon simple de choisir : si votre fabrication implique des rayons serrés, des ourlets ou un formage agressif, penchez-vous versO ou H24. Si la tôle reste principalement plate et doit résister aux bosses de manipulation,H14-H18est souvent envisagé, à condition que le système de revêtement et les exigences de pliage soient alignés.

Normes de mise en œuvre et références de qualité

Étant donné que l’aluminium peint en couleur est utilisé à l’échelle mondiale dans les secteurs de la construction, des transports et de la fabrication industrielle, son acceptation repose généralement sur quelques normes reconnues. Dans les discussions sur le sourcing, ces références permettent d'éviter les substitutions « de même apparence mais pas de même performance » :

- Alliage d'aluminium et trempe: EN 573 / EN 485 (Europe), ASTM B209 (USA), JIS H4000 (Japon) sont des références courantes pour la composition et les propriétés mécaniques

- Coilcoating / performances de revêtement organique: La norme EN 13523 (méthodes d'essai pour les métaux prélaqués) est largement utilisée pour les essais de pliage, d'adhérence, d'impact et de corrosion.

- Tests de revêtement et de corrosion: L'ISO 9227 (brouillard salin) est fréquemment citée ; l'altération peut être spécifiée via ASTM G154/ASTM D4329 (QUV) ou les exigences d'exposition sur le terrain

- Mesure de la couleur et de la brillance: ASTM D2244 (différence de couleur), ASTM D523 (brillant), équivalents ISO également utilisés

Les acheteurs bénéficient de la spécification des résultats de performance (classe de courbure, classe d'adhérence, heures de corrosion, tolérance de couleur) plutôt que de simplement nommer un type de revêtement.

Tableau de composition chimique (typique, % en poids)

Vous trouverez ci-dessous une référence pratique pour les alliages de base couramment utilisés sous les revêtements colorés. Les limites exactes peuvent varier selon les normes et les pratiques de l'usine ; la conformité finale doit être confirmée par rapport à la spécification en vigueur.

| Alliage | Et | Fe | Cu | Mn | Mg | Zn | De | Al |

|---|---|---|---|---|---|---|---|---|

| 1050 | ≤0,25 | ≤0,40 | ≤0,05 | ≤0,05 | ≤0,05 | ≤0,05 | ≤0,03 | ≥99,50 |

| 1100 | ≤0,95 (Si+Fe) | - | 0,05 à 0,20 | ≤0,05 | - | ≤0,10 | - | ≥99,00 |

| 3003 | ≤0,60 | ≤0,70 | ≤0,05–0,20 | 1,0–1,5 | - | ≤0,10 | - | Reste |

Remarque : Pour le 1 100, de nombreuses normes spécifient des limites combinées pour le silicium et le fer plutôt que des maximums distincts.

Comment le choix de l'alliage apparaît dans les projets réels

Lorsque deux panneaux semblent identiques au premier jour, le choix de l'alliage se révèle plus tard en termes de vitesse de fabrication, de taux de rebut et de propreté de la surface peinte qui survit au pliage et à l'installation.

- Tôle peinte 1050/1100a tendance à se sentir « facile » dans l'atelier. Les bords coupés sont nets, la force de formage est faible et des formes complexes sont réalisables. Ces alliages sont populaires pour les panneaux décoratifs intérieurs, la signalisation, les réflecteurs d'éclairage avec finitions enduites et les applications où une formabilité maximale est essentielle.

- 3003 tôle peintese comporte de manière plus « architecturale ». Il résiste mieux aux ondulations et aux bosses, ce qui le rend courant pour les bardages, les toitures, les systèmes de plafond, les volets roulants, les revêtements de caravanes et les enveloppes générales des bâtiments.

Le point de vue d'un acheteur : pensez comme si vous sélectionniez une surface, pas seulement un métal

Une tôle d'aluminium peinte en couleur est un système en couches. L'alliage constitue une base stable et formable ; le prétraitement et l'apprêt protègent l'interface ; la couche de finition est la barrière climatique qui doit rester attractive. Si vous souhaitez moins de surprises sur place, alignez ces éléments dès le début :

- Choisissez l'alliage et la trempe en fonction de la sévérité de la formation et des besoins en matière de résistance aux bosses.

- Adaptez le type de revêtement à l'exposition aux UV, aux habitudes de nettoyage et à la durée de vie prévue

- Spécifiez les performances de pliage, l'épaisseur du film et les tests d'adhérence plutôt que de vous fier uniquement au nom de la couleur.

- Confirmer les normes, les tolérances et les critères d'inspection avant la production

Lorsque l'alliage 1100, 1050 ou 3003 est associé au bon système de peinture, le résultat n'est pas seulement une feuille colorée, c'est un matériau de surface prêt à l'emploi et de longue durée qui se comporte comme un produit fini dès son arrivée.

https://www.alusheets.com/a/1100-1050-3003-alloy-colour-painted-aluminium-sheets.html